Většinu českých skláren najdete v pohraničí. Dlouhou tradici má sklářství zejména v severočeském kraji, kde se taví sklo už od jedenáctého století. A právě zde v Novém Boru se nachází i největší česká sklárna s ruční i strojní výrobou skla - Crystalex, a. s., kterou jsme navštívili.

Většinu českých skláren najdete v pohraničí. Dlouhou tradici má sklářství zejména v severočeském kraji, kde se taví sklo už od jedenáctého století. A právě zde v Novém Boru se nachází i největší česká sklárna s ruční i strojní výrobou skla - Crystalex, a. s., kterou jsme navštívili.

ODPAD A ZMETKY

Při výrobě skla vzniká poměrně hodně odpadového materiálu při odřezávání přebytečné hmoty, z nepovedených výrobků, nebo když vychladne pec a v pánvi ztvrdne zbytek skloviny. Sklo je naštěstí materiál téměř stoprocentně recyklovatelný, a tak se zbytky mohou rozemlít na drtiči a přidat do sklářského kmene při další tavbě.

Příprava pece

V hale, kde se vyrábí sklo tradičním způsobem - ručně, stojí několik velkých tavicích pecí ze šamotových cihel, vytápěných plynem. Do pecí se vkládají takzvané pánve, což jsou šamotové nádoby kulatého tvaru různých průměrů), ve kterých se taví sklářský kmen. Kmen se skládá ze sklářského písku, vápence, potaše, sody a barvicích přísad. Vyrábí se zde totiž sklo v různých barvách - od žluté přes zelenou, červenou, fialovou, modrou až po černou. Například zelené barvy skla se docílí přidáním oxidu železitého, modré zase přidáním oxidu kobaltu. Přes noc se sklářský kmen nataví v peci do tekutého stavu a brzo ráno jej skláři mohou začít zpracovávat. Teplota v pecích je kolem 1250 stupňů Celsia, což je ideální pro práci - sklo není ani příliš tekuté, ani tuhé. Protože je při tavení skla dosahováno tak vysokých teplot, je třeba nově postavenou pec před prvním vsazením pánví postupně zahřívat, aby nedocházelo k pnutí materiálu a pec se neroztrhla. Pece se takto zahřívají až deset dní, ale velké, pro automatickou výrobu skla i měsíc. Stejně opatrně se musí postupovat i s pánvemi. Před použitím se pomalu zahřívají ve velkých temperovacích pecích, aby mohly být vloženy do žáru tavicí pece a nepopraskaly.

Ruční výroba

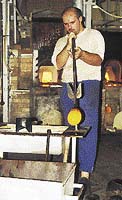

Sklářská pec má tvar kopule. Po jejím obvodu jsou otvory pro nabírání tavu na píšťaly. Skláři stojí na vyvýšené dřevěné podlaze kolem pece a každý má k ruce pomocníky. Ruční výroba se příliš nemění, dnešní pec (vlevo) vypadá téměř stejně jako na modelu z roku 1900 (vpravo)

Skláři zpracovávají sklo pomocí píšťal, což jsou dlouhé kovové trubky různých průměrů, které jsou v horním konci zakončeny dřevěným držákem s náustkem. Na malé výrobky se používají slabé píšťaly, na větší kusy (např. vázy) velké píšťaly. Natavená sklovina se namotává na konec píšťaly jako med na lžičku a poté z ní skláři vyfouknou baňku. Po jejím částečném ochlazení se na ní natočí další vrstva skloviny, která se upraví do předběžného tvaru daného výrobku. Požadovaného tvaru výrobku se docílí tak, že se sklo vyfukuje do dřevěné formy a píšťalou se ve formě otáčí. Složitější doplňky, jako jsou různá ouška nebo nožky skleniček, se za tepla lepí (přitaví) k již trochu zchladlému základu a pak se kleštěmi a dalšími pomůckami tvarují. Viděli jsme, jak skláři holou rukou - rychlým pohybem prstů - sráží dno vázy do roviny, aniž by se spálili.

Některé výrobky se navíc přejímají, což je sklářská metoda, při níž vznikne například váza, která má vnější vrstvu skloviny jiné barvy než vnitřní.

Sklářská pec má tvar kopule. Po jejím obvodu jsou otvory pro nabírání tavu na píšťaly. Skláři stojí na vyvýšené dřevěné podlaze kolem pece a každý má k ruce pomocníky. Ruční výroba se příliš nemění, dnešní pec (vlevo) vypadá téměř stejně jako na modelu z roku 1900 (vpravo)

Skláři zpracovávají sklo pomocí píšťal, což jsou dlouhé kovové trubky různých průměrů, které jsou v horním konci zakončeny dřevěným držákem s náustkem. Na malé výrobky se používají slabé píšťaly, na větší kusy (např. vázy) velké píšťaly. Natavená sklovina se namotává na konec píšťaly jako med na lžičku a poté z ní skláři vyfouknou baňku. Po jejím částečném ochlazení se na ní natočí další vrstva skloviny, která se upraví do předběžného tvaru daného výrobku. Požadovaného tvaru výrobku se docílí tak, že se sklo vyfukuje do dřevěné formy a píšťalou se ve formě otáčí. Složitější doplňky, jako jsou různá ouška nebo nožky skleniček, se za tepla lepí (přitaví) k již trochu zchladlému základu a pak se kleštěmi a dalšími pomůckami tvarují. Viděli jsme, jak skláři holou rukou - rychlým pohybem prstů - sráží dno vázy do roviny, aniž by se spálili.

Některé výrobky se navíc přejímají, což je sklářská metoda, při níž vznikne například váza, která má vnější vrstvu skloviny jiné barvy než vnitřní.

Důležité chlazení

Po vytvarování se výrobek od píšťaly odlomí a vloží se do chladicí pece na pomalu běžící pás. Zhruba dvě hodiny trvá, než výrobek chladící pecí projede. Teplota se zde pomalu snižuje od zhruba 550 stupňů Celsia až na pokojovou teplotu. Sklo se chladí, aby nebylo příliš křehké a nepraskalo.

Vychlazené výrobky se mohou dále zpracovávat. Nejprve je ale třeba odříznout nadbytečnou část polotovaru (tu, která je při foukání vytlačena nad vlastní tvarovací formu). V místě, kde má být váza odříznuta, se sklo nařízne diamantovým hrotem (jen několik centimetrů), pak se výrobek položí na otočnou ploténku a ve výši řezu zahřeje plynovým hořákem podél celého obvodu. Poté stačí sklo v místě ohřevu mírně navlhčit namočeným prstem a výrobek praskne přesně tam, kde prasknout má. Horní část se vyhodí a váza putuje do brusírny.

Po vytvarování se výrobek od píšťaly odlomí a vloží se do chladicí pece na pomalu běžící pás. Zhruba dvě hodiny trvá, než výrobek chladící pecí projede. Teplota se zde pomalu snižuje od zhruba 550 stupňů Celsia až na pokojovou teplotu. Sklo se chladí, aby nebylo příliš křehké a nepraskalo.

Vychlazené výrobky se mohou dále zpracovávat. Nejprve je ale třeba odříznout nadbytečnou část polotovaru (tu, která je při foukání vytlačena nad vlastní tvarovací formu). V místě, kde má být váza odříznuta, se sklo nařízne diamantovým hrotem (jen několik centimetrů), pak se výrobek položí na otočnou ploténku a ve výši řezu zahřeje plynovým hořákem podél celého obvodu. Poté stačí sklo v místě ohřevu mírně navlhčit namočeným prstem a výrobek praskne přesně tam, kde prasknout má. Horní část se vyhodí a váza putuje do brusírny.

Broušení

Opuknutý (ulomený) okraj vázy je velice ostrý, proto se musí zabrousit do roviny a poté se brousí vnitřní a vnější hrana. Nakonec se rovná plocha řezu vyleští. Sklo je třeba při broušení chladit vodou, aby neprasklo. U skleniček se okraj zakulacuje plamenem hořáku.

Vázy se posílají na další pracoviště, kde se do skla vybrušují jemné ornamenty. Grafický návrh se zpravidla nejprve na sklo namaluje lihovým fixem a poté se ručně brousí na malých kotoučových bruskách. U jednodušších námětů pracují brusíři bez předkreslení, pouze podle výkresu. Brusné kotouče mají různou velikost, tvar, hrubost i materiál. Některé vybroušené plochy se nakonec přelešťují pemzou (pemza je jemná brusná pasta).

Opuknutý (ulomený) okraj vázy je velice ostrý, proto se musí zabrousit do roviny a poté se brousí vnitřní a vnější hrana. Nakonec se rovná plocha řezu vyleští. Sklo je třeba při broušení chladit vodou, aby neprasklo. U skleniček se okraj zakulacuje plamenem hořáku.

Vázy se posílají na další pracoviště, kde se do skla vybrušují jemné ornamenty. Grafický návrh se zpravidla nejprve na sklo namaluje lihovým fixem a poté se ručně brousí na malých kotoučových bruskách. U jednodušších námětů pracují brusíři bez předkreslení, pouze podle výkresu. Brusné kotouče mají různou velikost, tvar, hrubost i materiál. Některé vybroušené plochy se nakonec přelešťují pemzou (pemza je jemná brusná pasta).

Malování skla

Malířská dílna nás uvítala už z dálky charakteristickým vůní terpentýnu, jímž se barvy ředí. Tady vzniká výsledná podoba oněch světově vyhlášeným českých váz a čajových souprav. U velké části výrobků se používá jako základ zlatá barva. Obsahuje asi dvanáct procent tohoto drahého kovu. Nejprve vypadá jako obyčejná průsvitná barva světle hnědého odstínu, po vypálení se ale krásně vybarví dozlatova. Váza se během malování vypaluje v pecích hned několikrát, aby se spodní vrstvy další prací nepoškodily. Sklo je proti takovému opakovanému pálení poměrně odolné - jen zhruba dvě procenta výrobků popraskají.

Pro tvarování vyšších reliéfů, jako jsou například růžičky v kytici, se používá technika zvaná vysoký smalt. Smalt je hustší barva, jíž se dají vytvářet plastické ornamenty. Po vypálení smalt ztvrdne a nanáší se na něj další vrstva barev.

Malířská dílna nás uvítala už z dálky charakteristickým vůní terpentýnu, jímž se barvy ředí. Tady vzniká výsledná podoba oněch světově vyhlášeným českých váz a čajových souprav. U velké části výrobků se používá jako základ zlatá barva. Obsahuje asi dvanáct procent tohoto drahého kovu. Nejprve vypadá jako obyčejná průsvitná barva světle hnědého odstínu, po vypálení se ale krásně vybarví dozlatova. Váza se během malování vypaluje v pecích hned několikrát, aby se spodní vrstvy další prací nepoškodily. Sklo je proti takovému opakovanému pálení poměrně odolné - jen zhruba dvě procenta výrobků popraskají.

Pro tvarování vyšších reliéfů, jako jsou například růžičky v kytici, se používá technika zvaná vysoký smalt. Smalt je hustší barva, jíž se dají vytvářet plastické ornamenty. Po vypálení smalt ztvrdne a nanáší se na něj další vrstva barev.

Jiné metody

Malování a rytí však nejsou jedinými metodami úpravy skla. Například pro dosažení matného povrchu skla se používá tzv. pískování. Části, které nemají být matné, se zakryjí (přelepí) a na odkryté plochy se vzduchovou pistolí vrhají jemná zrnka písku, až povrch skloviny mírně naruší. Podobného efektu se dosáhne jinou metodou, zvanou panto či giloš, což je prakticky jedna a táž metoda, prováděná na rozdílných strojích. Výrobek se nejprve namočí do vosku a potom se v místech, kde má být ornament, vosk seškrábe a sklo se ponoří do kyseliny. Kyselina sklovinu naruší a po odstranění vosku zůstanou na skleničce vyleptané ornamenty.

Malování a rytí však nejsou jedinými metodami úpravy skla. Například pro dosažení matného povrchu skla se používá tzv. pískování. Části, které nemají být matné, se zakryjí (přelepí) a na odkryté plochy se vzduchovou pistolí vrhají jemná zrnka písku, až povrch skloviny mírně naruší. Podobného efektu se dosáhne jinou metodou, zvanou panto či giloš, což je prakticky jedna a táž metoda, prováděná na rozdílných strojích. Výrobek se nejprve namočí do vosku a potom se v místech, kde má být ornament, vosk seškrábe a sklo se ponoří do kyseliny. Kyselina sklovinu naruší a po odstranění vosku zůstanou na skleničce vyleptané ornamenty.

Strojová výroba

Větší a pro podnik ekonomičtější, i když mnohem méně poetická je strojová výroba. Výrobní linka je však návštěvám zapovězena, aby zůstalo veřejnosti skryto výrobní tajemství, takže vás s ní můžeme seznámit pouze zprostředkovaně.

K tavení skla se na rozdíl od ruční výroby používají pece elektrické a celý výrobní proces obstarává automatika. Žhavá sklovina, vytékající z tavicí vany, se dávkuje do dvou foukacích strojů, kde se vyfoukne kalich do formy. Další stroj vylisuje nohu a teplem ji přilepí na dno kalichu. To má sklenička stále ještě tvar šišky s nožičkou. Vrchní (přebytečná) část se na dalším stroji oddělí a plamenem se ostrá hrana zakulatí. Strojní výroba je samozřejmě mnohem levnější, ale je vhodná spíš na menší kusy ve větších sériích. Vázy se vyrábějí stále tradičním způsobem.

Z HISTORIE SKLÁŘSTVÍ

Ve středověku byly sklárny zakládány v hlubokých lesích daleko od civilizace, kde byl dostatek tvrdého dřeva, vhodného pro tavbu, a křemenného písku, z něhož se sklo tavilo. Více o historii sklářství u nás se dozvíte na internetové adrese www.natur.cuni.cz/~kuhn/sklo.html. Chcete-li se něco dozvědět o novodobé historii, podívejte se na stránky www.crystalex.cz.