Kdybyste vzali mapu světa a označili na ní špendlíky továrny vyrábějící čipy, moc bych jich nebylo. Jeden špendlík by ale koukal z Rožnova pod Radhoštěm. Právě tady sídlí společnost onsemi, specialista na čipy do elektronických zařízení.

Tradice firmy sahá hluboko do 20. století, kdy se podnik jmenoval Tesla a jeho zaměstnanci se už kdysi věnovali vývojia výrobě polovodičových součástek

a čipů. Dnes byste čipy z Rožnova našli v 80 procentech všech mobilních telefonů, ale také v autech, v urychlovači částic v Cernu nebo v napájecích adaptérech k herním konzolím. A kolik jich udělají denně? Schválně si zkuste tipnout, řekneme vám to za chvíli.

Čipy a vysoká čísla

Čip je zařízení, které je součástí elektroniky. Najdete ho všude, třeba jen v moderních autech jich napočítáte kolem 300 (elektroauta jich mají klidně 1500). Jde o integrovaný obvod, což znamená, že na miniaturní ploše několik setin milimetru jsou naskládány součástky, které plní určitou funkci.

Proč je globální nedostatek čipů? • Zdroj: Škoda

Jsou to především polovodiče, jako jsou tranzistory a diody, ale i rezistory a konstrukčně jednoduché kondenzátory. Na jeden čip velikosti nehtu na vašem malíčku se vejdou desítky tisíc tranzistorů. Inženýři z onsemi proto mají perfektně zvládnutý výrobní postup, jinak by těch 10 milionů čipů denně neudělali.

V Rožnově se rodí mnohokrystaly

Čipy jsou vytvářeny v křemíkových deskách. Proč křemík? Skvěle zvládá výkyvy teplot a dobře se mění jeho vodivost, tedy základní vlastnost polovodičových součástek. V neposlední řadě je levný, protože je všude kolem nás. Jenže máme tu problém! V čisté podobě ve volné přírodě se křemík nevyskytuje, přestože ho najdete v písku prakticky na každém pískovišti. Je nutné ho izolovat.

Z vysokokřemičitého písku nejprve tavením a chemickou redukcí vznikne čistý polykrystalický křemík. Ten se ale k výrobě čipů nehodí. Proto je ve speciálních rotačních pecích, říká se jim tažičky, roztaven při teplotě 1400 °C. Při otáčení nádoby s žhavou hmotou se do jejího středu zasune zárodek s čistým křemíkem a ten se rychlostí milimetr za minutu vytahuje směrem vzhůru. Nabaluje se na něj tavenina a vzniká mnohokrystal křemíku - téměř dokonale válcovité těleso zpravidla o délce až 170 centimetrů a váze až 150 kilogramů.

Jeho složení? 99,99 procent křemíku.

Vrstvy a masky

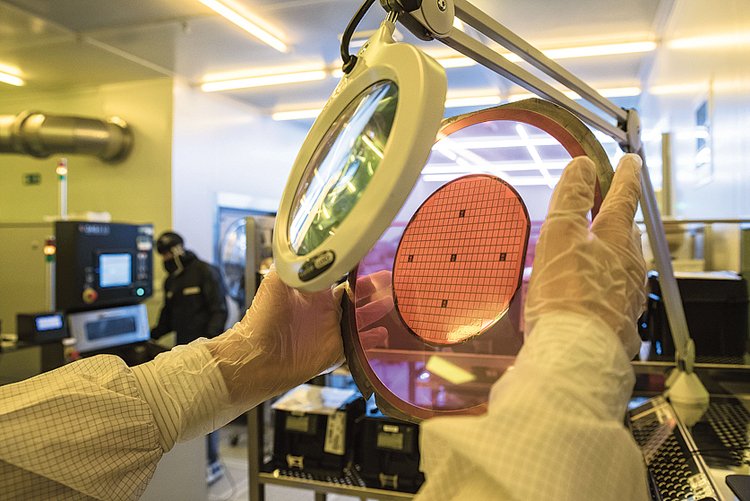

Ještě stále ale nemáme integrované obvody! Ty vzniknou tak, že se v nařezaných plátcích monokrystalu, kterým se říká wafer, vytvoří součástky. Využívá se metoda fotolitografie. Wafer je potažen speciální vrst- vou, do které paprsek ultrafialového světla „vykresluje“ součástky podle šablon - masek.

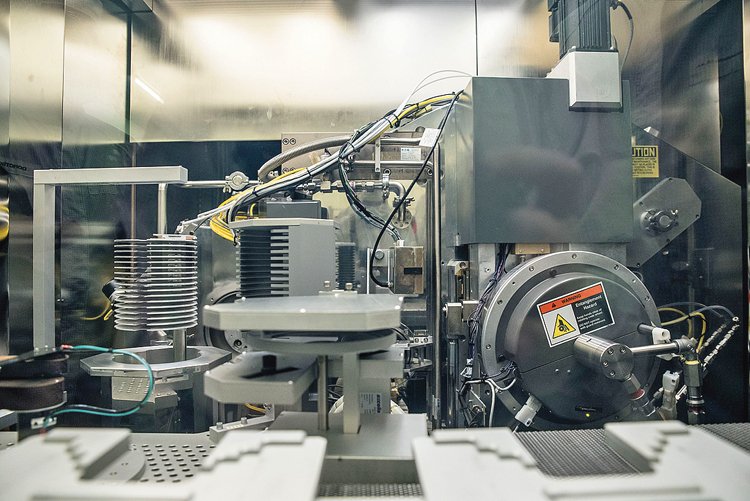

Tvary součástek jsou chemicky prohloubeny (představte si to jako vyrývání do modelíny) a v iontovém implantátoru bombardovány svazky urychlených iontů. Ty létají rychlostí až statisíce kilometrů za hodinu a svým působením zlepšují vodivost. Následuje chemická izolace vrstvy a vzájemné oddělení součástek. A pak může následovat další vrstva. A další. Jednoduché to rozhodně není.

Výroba čipů v laboratoři

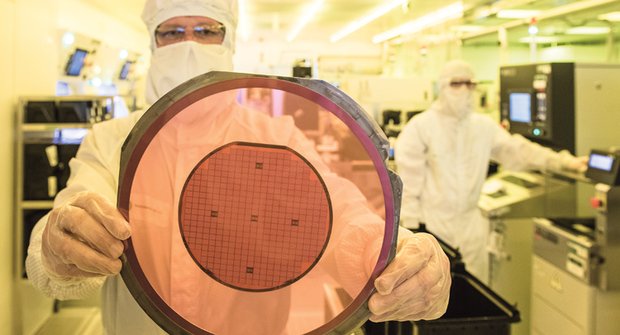

Výroba probíhá v místnostech s přísně kontrolovaným prostředím. Prach? Tomu zde vyhlásili válku. Při výrobě miniaturních tranzistorů by dokázal napáchat škody, a tak je vzduch neustále měněn a filtrován (stropem i podlahou) a speciální kontroloři ověřují pravidelně počet prachových částic na stopu krychlovou. Obvykle to není víc jak 10 v jedné kubické stopě! Jen pro srovnání, na chirurgických sálech to bývá kolem 100 000.

Do výrobny proto vstupujeme ve speciálních oblecích, které pokrývají hlavu a obličej, na rukou máme rukavice a na botách několikavrstvé návleky. Stejně chodí do práce oblečeni zaměstnanci, kteří dohlížejí na správný chod strojů a kontrolují, zda čipy na waferu nejsou kazové.

Cesta do Asie

Cesta od monokrystalu k jednomu waferu se stovkami čipů trvá přibližně 6 týdnů. Jejich další osud? Wafery putují z Rožnova pod Radhoštěm do továren v Malajsii nebo na Filipínách, kde jsou rozřezány na čipy a ty jsou uloženy do plastových pouzder, ze kterých jsou vyvedeny kovové „nožičky“ pro zapojení čipu do elektroniky. A pak je máte třeba ve svém telefonu.

Firma onsemi vyrábí více jak 600 druhů čipů pro nej- různější použití. Nezdá se, že výroba zpomalovala – přímo naopak. Firma hodlá rozšiřovat kapacity na výrobu křemíko-karbidových čipů, které ušetří až 10 procent energie. To se budoucí zelené elektronice, zejména elektromobilům, bude hodit.

Výzkum a vývoj v onsemi

Rožnovské onsemi je výjimečné i tím, že kromě výroby zahrnuje oddělení pro výzkum a vývoj. Specialisté řeší architekturu čipů (tedy počty, rozložení a zapojení součástek) na několik let dopředu, testují vyrobené kusy a snaží se odhalit případné chyby z výroby. Tvrdí ale, že reklamace se týkají jen jednoho z miliardy vyrobených čipů.

Čipová krize

O čipech jste asi hodně slyšeli před několika měsíci, když propukla „čipová krize“. Čipů byl na trhu nedostatek a kvůli tomu stály výrobní linky velkých podniků, například automobilky Škoda. A onsemi je v takové situaci nedokázalo zachránit, protože nevyrábí čipy, které automobilkám chyběly.

Čipy do aut pochází od řady různých výrobců, každý čip má svoji funkci a až ve správném vzájemném zapojení plní svoje úkoly v automobilu. V Rožnově se vyrábí analogové čipy, které slouží pro regulaci elektrického napětí nebo zvuku. V běžném elektronickém zařízení je třeba jak analogových, tak i digitálních čipů (například mikroprocesory nebo paměti).