Postavit na zelené louce zbrusu novou továrnu na výrobu aut není nic jednoduchého. Jen samotná stavba trvá až tři roky a stojí v přepočtu desítky miliard korun. Je potřeba sladit práci desítek či stovek firem a tisíců lidí. Na konci všeho toho úsilí je pak vlastně obrovský stroj, do kterého na jednom konci vjíždí materiály a komponenty a na druhém konci vyjíždí hotová auta.

Továrna v metaverzu

Ve východomaďarském městě Debrecín aktuálně roste taková továrna značky BMW. Od roku 2025 by z ní měly vyjíždět elektromobily úplně nového typu. Továrna ale vyrábí už dnes – i když zatím jen virtuálně. Ve spolupráci se známým výrobcem grafických čipů NVIDIA totiž BMW vytvořilo kompletní digitální dvojče své budoucí továrny.

K tomu slouží obří softwarový balík zvaný NVIDIA Omniverse Enterprise. Jde o platformu pro vytváření a provozování 3D průmyslových aplikací v metaverzu. Představte si to jako jako Minecraft, ale pro opravdové dospělé továrníky. Říká se tomu „digitální inženýrství“.

Posuň třeba zeď

Inženýři a plánovací experti BMW mohou díky těmto nástrojům navrhnout přesnou podobu továrny i všechny její vnitřní procesy. A rovnou si je i vyzkoušet. Ve funkčním 3D modelu pak mohou s každým prvkem výroby snadno hýbat a upravovat ho ještě předtím, než se továrna začne stavět ve skutečnosti.

Okomentuj chybu

Systém je propojený třeba s aplikacemi pro týmovou spolupráci. Různí členové týmu tak mohou třeba při návrhu výrobní linky přímo vidět dopady, které mají navrhované změny. Jako třeba když na výrobní linku umístíte nový pracovní stůl, ale ten překáží únikovému východu.

Týmový spolupracovník, který je zodpovědný za bezpečnost, pak může dveře jednoduše uchopit a o kus posunout. A přidat k tomu textovou nebo hlasovou poznámku, aby se projektanti zodpovědní za elektrické rozvody pro jistotu podívali, zda někde nenastane zádrhel.

Virtuálně zahlcený sklad

Tímto způsobem navrhují nejen továrny, ale i další typy provozů. Třeba sklady, kterým se dnes moderně říká „logistická centra“. NVIDIA také není jediná, kdo podobný software pro virtuální simulaci skutečných provozů nabízí. Německý Siemens má vlastní softwarový balík jménem Xcelerator. Virtuální sklad, který si v něm navrhnete, je jako ten skutečný. Siemens to ukázal na příkladu digitálního dvojčete svého vlastního logistického centra v Norimberku.

Pro lepší chod

V norimberském provozu denně zpracovává 12 tisíc objednávek a 22 tisíc položek. Pracuje tam 27 zakladačů a tři kilometry automatických dopravníkových pásů. Obslouží až 25 tisíc zákazníků z celého světa. Digitální dvojče plánovačům ukáže, kde jsou problémová místa.

Můžou si na něm také vyzkoušet různé scénáře. Co když je například sklad v jednu chvíli zahlcen objednávkami? Díky tomu se identifikují kritická místa a navrhnou řešení, která pomůžou problémy vyřešit. Navíc se pak snáz soustředí třeba i na snižování spotřeby energie skladů. Díky tomu bude uhlíková stopa každého odeslaného balíčku zas o kousek nižší.

Bez softwaru to nejde

A když budou výrobky putovat ze skladu třeba elektrickým tahačem, sníží se uhlíková stopa ještě víc. I tady dokáže Siemens Xcelerator pomoct. Německý výrobce nákladních aut a autobusů Daimler Truck využívá software právě k návrhu nových vozidel, která budou jezdit na elektřinu a vodík. A co víc – některá z nich už budou umět díky pokročilému softwaru třeba i částečně řídit sama. Vyspělý software je tak dnes nedílnou součástí jak návrhu nových továren či vozidel, tak i jejich provozu.

Jak se digitalizují továrny:

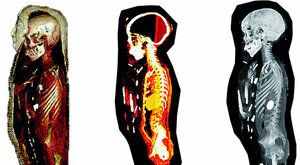

Na začátku roku 2023 dokončila BMW digitální sken všech svých závodů na výrobu aut po celém světě. Posloužily k tomu mobilní 3D laserové skenery. Ty vytvořily fotorealistické panoramatické snímky a půdorysy všech závodů BMW. A to do posledního detailu včetně všech stavebních konstrukcí, zařízení a venkovních ploch. Tímto způsobem společnost systematicky propojuje reálný a virtuální svět a využívá obrovský potenciál pro efektivní plánování budoucích továren.